金型(ダイ)

特徴

当社の金型は流路ディメンジョンを決定するに当たり、ご使用になる樹脂の流動特性曲線(粘度カーブ)を用い三次元流動解析による基本設計と豊富な経験データを駆使しております。 また、金型流入口の配置及び流入口から金型内流路に至る連絡通路の設置構造に関しては、多層であればある程複雑な構造となりますが、当社はこの部分に関して基本特許及び周辺特許を有しております。 この技術によって、他社にはない多層ダイを実現しました。

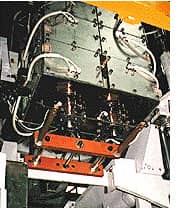

自動フィルム・シート厚み制御システム

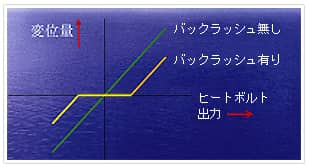

●リップ調整作動ボルトによるバックラッシュを補正ロックアップ機構によりゼロにします。<特許出願中>

●業界トップクラスの厚み精度のフィルム・シートの成形が可能となります。

●厚み調整の人的誤差がなくなり、データのデジタル化が行えます。

●狭い場所、高温、不安定な体制での作業が改善されます。

システム概要

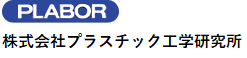

高精度のフィルム成形を行うためには、押出機とTダイ間にギヤポンプおよびポリマーフィルターを組み込む事を推奨します。 Tダイより溶融したポリマーは、冷却ロールにより成膜された後、厚み測定装置にてフィルム・シートの厚みを測定します。 測定結果より、Tダイ先端に取り付けられているアクチュエーター(ヒートボルト式)を動作させ、膜厚が均一になるように制御されます。

自動厚み制御概要

シート制御画面は、実際の厚み測定データの表示後、スムージング処理された制御用データの表示を行います。 さらに、ネックインやエッジビードの影響を考慮したマッピング処理が行われ、各アクチュエーター(ヒートボルト式)へ出力を行います。 ヒートボルトへの出力は、自動制御により出力が変化し厚み精度が向上していきます。

マッピングとは、Tダイのアクチュエーターの位置と製品幅方向の位置をあわせることです。

(ネックイン現象により、製品幅が狭くなるために補正が必要となります。)

スムージングとは、アクチュエーターの制御をスムーズにおこなうために必要な補正機能です。

(アクチュエーターの間隔以下での急激な厚み変化は制御不能であるため、これらの特異点を平準化する機能です。)

高精度化により、精度の高いフィルム成形が可能となりますが、逆にコストが高く、納期がかかるなどの問題があります。 導入後は、メンテナンスに費用がかかるなどのコストアップにつながります。 品質に応じた適正な加工が重要となります。 当社は、あらゆる加工精度に対応できる金型を製作しております。

| 項目 | 仕様 | |

|---|---|---|

| 1 | 表面粗さ | Ra=0.01~0.05 |

| 2 | リップ先端R | R=0.01~0.05 |

| 3 | 表面処理 | WC、HCrメッキ、ニッケル系メッキ |

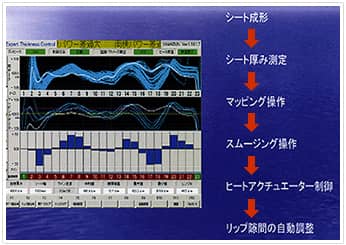

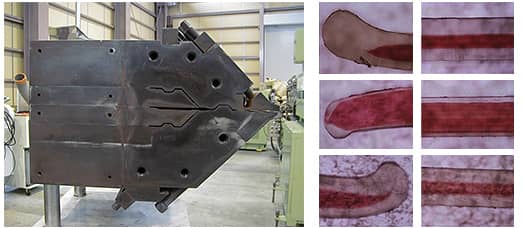

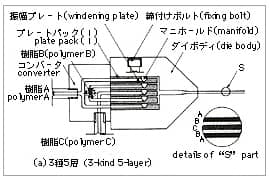

一般的な多層成形では、フィードブロックを使用しています。 これは、コンパクトな設計で高次層化が可能となるからです。 しかし、各層の樹脂の粘度および層比を大きく変えることが出来ない欠点(包み込み現象、層転換現象)もあります。 スタックプレートは、当社の特許商品であり、これらの問題点を解決することが可能です。 写真は、3層スタックプレートの断面およびこの金型で成形されたシートの断面写真を示しています。 断面写真の左側は、シート端部の断面で示しています。 右側は、シート中央のものです。 樹脂の組合せは、粘度差がMI値で20倍です。

成形結果は、シート端部の数mmの区間のみで包み込み現象が発生していることがわかります。 これは、トータル厚み精度のみではなく、各層厚み精度もあわせ高精度化が図れます。特に光学系多層シートへの適用がお勧めです。

初期のリップクリアランスを調整するための差動ボルトが設けられています。 差動ボルトは、ネジで動作するため、バックラッシュが発生します。 これによりヒートボルトの応答速度が反応しない範囲が出来てしまいます。 これを補正するためにロックアップ機構が採用され、バックラッシュが発生せず、制御特性が線形に保たれます。 これにより、目標の厚み精度に早く達成することが可能です。

当社のアクチュエーターは、広い範囲で一定の制御出力を出すことが可能です。

基準出力50%に対して±20%の出力を出した場合のリップ隙間を測定したデータです。 グラフは、出力+20%に対して隙間が0.26mm、-20%に対して0.23mmとほぼ同じ変化量を示しています。

出力と出力に対する製品厚みの変化の間に相関が取れていないと、制御特性の遅れにつながります。

層形成のプロセスはマルチマニホールドダイに類似しており、ダイ全般に渡ってマニホールドを内蔵したプレートを設けたものです。 ダイボディにはプレートを内蔵する凹みが設けられており、その中に単位プレートを積層したプレートパックが挿入されています。 層数の変更や樹脂の種類の変更に容易に対応可能です。

マルチマニホールドダイ

歴史的に最も古くから使用されてきたダイです。 樹脂はそれぞれの層毎にマニホールド、チョーカバーを経て合流点に至りリップ部より吐出されます。 層数は3層迄のものが多く少品種多量生産に適しています。

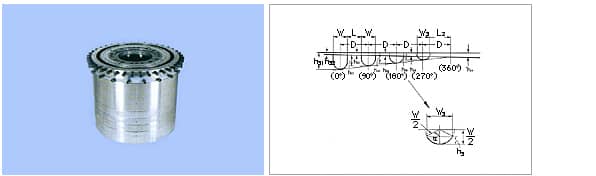

多層丸ダイ

固定ダイ

流路形状は一般にスパイラルマンドレル方式とし、同心環状の流路を持つマンドレルが層数に応じて次々にはめ込まれるようになっています。 材料のフィードはサイドフィードを多く用います。 注入口(ノズル)から環状流路に至る間に流路を分割してスパイラル溝の入口に達するようにしていますが、当社ではこの分割方法について各種の特許を保有します。 したがってダイの寸法、取付方法などに応じて最適の分割流路形状とすることができます。

多層クロスヘッドダイ

押出ラインに対して直角方向から樹脂を供給するタイプのダイです。 この方式のダイでは原料樹脂の種類によって流路形状を変えております。 すなわちスパイダータイプ、マニホールドタイプ、ハートタイプなどを用途に応じて使い分けます。 ダイに回転機構を設けると各種の模様をもったパイプを造ることができます。 また電線、鋼線、銅管等の多重被覆にも同様のダイが使用されます。 ダイ下部には一般にダイ支持部(脚)が設けられます。

多層ブローダイ

シングルヘッドダイとトゥインヘッドダイがあります。 当社の多層ブローダイは当社製のバリソンプログラマと組み合わせることができます。 当社ではダイとアクチュエーターの連結など細かい部分に至ってまでもノウハウを有し、トータルシステムとして提供させて頂くことができます。

2022 PLABOR Research Laboratory of Plastics Technology Co., Ltd All rights reserved.